Руководство по сварке рутиловыми порошковыми проволоками ESAB

Сварка нелегированных и низколегированных сталей всепозиционными рутиловыми порошковыми проволоками ESAB

Руководство ESAB по сварке всепозиционными порошковыми проволоками нелегированных и низколегированных сталей

- Введение

- Перед тем, как начать сварку

- Контактные наконечники и газовые сопла

- Полярность и индуктивность

- Выбор параметров сварки

- Положения при сварке по ASME и EN ISO

- Выбор диаметра проволоки

- Рекомендации по выбору сварочных параметров

- Направление сварки

- Сварка в различных пространственных положениях

- Техника сварки в положении вертикаль на подъем

- Заполнение ширины разделки за два прохода и ниточными швами

- Механизированная сварка

- Зачистка

- Возможные проблемы

| Марка проволоки | AWS A5.20 | |

| OK Tubrod 15.13 |

E71T-1C H4 | E71T-1M H8 |

| OK Tubrod 15.13S |

E71T-9 H4 |

|

| OK Tubrod 15.14 ОК ПРО 71 |

E71T-1C | E71T-1M |

| FILARC PZ6113 |

E71T-1C H4 | E71T-1M H8 |

| FILARC PZ6114 Dual Shield Prime 71 LT H4 |

|

E71T-1MJ H4 |

| FILARC PZ6114S Dual Shield 46C |

E71T-1CJ H4 |

|

|

|

AWS A5.29 | |

| OK Tubrod 15.17 Dual Shield Prime 71 LT H4 |

|

E81T1-Ni1M |

| FILARC PZ6115 |

|

|

|

FILARC PZ6116S

Dual Shield Prime 81Ni1M |

E81T1-K2 JH4 |

|

|

FILARC PZ6138

Dual Shield Prime 81Ni1M |

|

E81T1-Ni1M JH4 |

| FILARC PZ6138 SR |

|

E81T1-Ni1M J |

| FILARC PZ6138S SR | E81T1-Ni1C J |

|

|

|

AWS A5.29 | |

| Dual Shield 55 |

|

E91T1-Ni1M |

| Dual Shield 62 |

|

E101T1-G |

| Dual Shield II 81-K2 |

|

E81T1-K2 |

| OK Tubrod 15.09 |

|

E111T1-K3MJ-H4 |

Введение

В данном справочнике представлена информация по практическому применению представленных ниже всепозиционных рутиловых порошковых проволок производства компании ESAB. При правильном применении данные проволоки обеспечивают:

- Великолепные сварочно- технологические характеристики со струйным переносом металла во всех пространственных положениях.

- Отличный внешний вид шва с гладкой поверхностью наплавленного валика.

- Высокую производительность, особенно в положении вертикаль на подъем.

- Отличные механические свойства сварного шва при отсутствии дефектов.

- Низкое содержание диффузионного водорода в наплавленном металле.

| EN ISO 17632-A | Защитный газ | ||

| T 42 2 P C 1 H5 | T 46 2 P M 1 H10 | CO2 | Ar / 15-25 CO2 |

| T 46 3 P C 2 H5 |

|

CO2 |

|

| T 46 2 P C 2 H5 | T 46 2 P M 2 H5 | CO2 | Ar / 15-25 CO2 |

| T 42 2 P C 1 H5 | T 46 2 P M 1 H10 | CO2 | Ar / 15-25 CO2 |

|

|

T 46 4 P M 1 H5 |

|

Ar / 15-25 CO2 |

| T 46 4 P C 1 H5 |

|

CO2 |

|

| EN ISO 17632-A |

|

|

|

| T 46 3 1Ni P C 2 H5 | T 46 4 1Ni P M 2 H5 | CO2 | Ar / 15-25 CO2 |

| T 50 5 2Ni P M 2 H5 |

|

|

Ar / 15-25 CO2 |

| T 46 6 1,5Ni P C 1 H5 |

|

CO2 |

|

|

|

T 50 6 1Ni P M 1 H5 |

|

Ar / 15-25 CO2 |

|

|

T 46 6 1Ni P M 1 H5 |

|

Ar / 15-25 CO2 |

| T 46 6 1Ni P C 1 H5 |

|

CO2 |

|

| EN ISO 18276-A |

|

|

|

|

|

T 55 4 Z P M 2 H5 |

|

Ar / 15-25 CO2 |

|

|

T 62 4 Mn1,5Ni P M 2 H5 |

|

Ar / 15-25 CO2 |

|

|

|

|

Ar / 15-25 CO2 |

|

|

T 69 4 2NiMo P M 2 H5 |

|

Ar / 15-25 CO2 |

Перед тем, как начать сварку

Для того чтобы в полном объеме получить все те преимущества, которые нам могут обеспечить всепозиционные рутиловые порошковые проволок производства компании ESAB, необходимо чтобы применяемое сварочное оборудование поддерживалось в хорошем состоянии. Ниже приведен перечень того, на что необходимо обращать внимание.

Необходимо проверить

Состояние контактного наконечника и газового сопла

- Удалите прилипшие брызги и замените испорченный или изношенный контактный наконечник

- С помощью зачистного круга придайте концу проволокопровода коническую форму, чтобы он лучше сопрягался с контактным наконечником (ESAB M8).

Проходное сечение контактного наконечника и проволокопровода должны соответствовать диаметру применяемой проволоки

- Убедитесь, что контактный наконечник имеет требуемые размеры и плотно вкручивается в переходник.

- Убедитесь, что газовое сопло не забито сварочными брызгами.

Проволокопровод

- Рекомендуется применять стальной спиральный проволокопровод.

- Убедитесь, что проходное сечение проволокопровода соответствует диаметру применяемой проволоки.

- Периодически проверяйте проволокопровод на наличие переломов и степень износа, при необходимости замените его.

- Периодически продувайте проволокопровод сжатым воздухом, предварительно выкрутив контактный наконечник.

Газ и водяное охлаждение

- Проверьте газовый и водяные разъемы на отсутствие течей.

- Убедитесь что уровень охлаждающей жидкости достаточный, а водяная помпа исправно работает.

Элементы механизма подачи

- Для предотвращения переламывания проволоки, убедитесь что направляющие втулки максимально близко придвинуты к подающим роликам

- Наличие металлической стружки под подающими роликами свидетельствует о несоосности канавок роликов и направляющих втулок.

- Используйте плоские цилиндрические ролики с V- образными канавками.

- Ролики с рифлеными канавками используйте только в случаях повышенного трения в проволокопроводе, когда гладкие ролики могут проскальзывать, например, при использовании длинных горелок. Применение роликов с насечкой приводит к ускоренному износу проволокопровода и контактного наконечника.

- Проверьте соответствие размеров канавок диаметру применяемой проволоки.

- Устанавливайте правильное усилие зажатия между подающими роликами. Излишнее усилие может деформировать проволоку, что приводит к проблемам со стабильностью скорости ее подачи, а также ускоренному износу проволокопровода и контактного наконечника. Недостаточное усилие зажатия приводит к проскальзыванию подающих роликов, и как результат – нестабильность скорости подачи и пригорание проволоки к контактному наконечнику.

- Убедитесь, что проволока свободно выходит из контактного наконечника.

Защитный газ

- Убедитесь, что используемый защитный газ можно применять в сочетании с выбранной вами проволокой. Расход газа устанавливается в пределах 15- 20 л/мин.

- При работе на открытых площадках устанавливайте расход газа 20 л/мин.

- Проверьте, соответствует ли расход газа из сопла требуемым значениям.

- Перепроверьте расход газа при переходе на сопло другого диаметра.

Контактные наконечники и газовые сопла

Очень важно, чтобы правильно выдерживалось расстояние между торцом контактного наконечника и срезом газового сопла. Идеальным считается, если торец наконечника на 2 мм утоплен внутрь сопла. Его более глубокое положение может привести к тому, что сварка будет выполняться на большом вылете электрода, что может снизить сварочно- технологические свойства проволоки. Это также может привести к несплавлению и образованию шлаковых включений при сварке в узкий зазор. Выступающий за срез сопла контактный наконечник может привести к недостаточной газовой защите сварочной ванны.

Правильный вылет электрода

Вылет электрода – это расстояние от торца контактного наконечника до свариваемой поверхности и должно выдерживаться в пределах 15-20 мм (ø 1,2 и 1,4 мм). Увеличение вылета приводит к снижению сварочно-технологических характеристик проволоки, таких как укорочению дугового промежутка, увеличению размера капель, нестабильности дуги и повышенному разбрызгиванию. Кроме того, это может вызвать ухудшение газовой защиты, и, как следствие, образование пор.

Идеальный вылет электрода для проволок диаметром 1,2 и 1,4 мм (20-25 мм для ø 1,6 мм)

Если вылет электрода слишком мал, удлиняется дуговой промежуток, тепловложение в сварочную ванну увеличивается, из-за чего ее труднее контролировать.

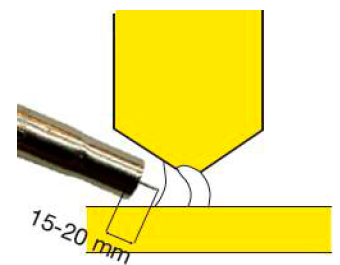

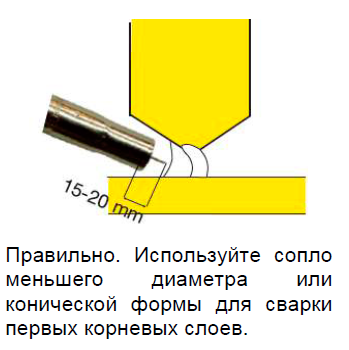

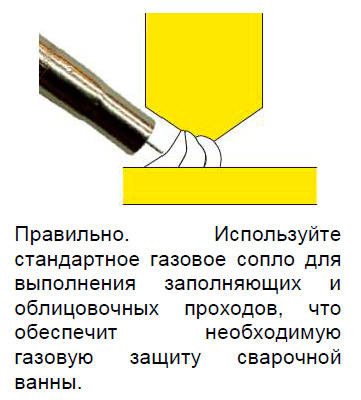

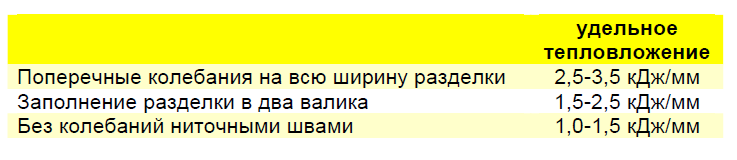

Диаметр газового сопла

Чтобы обеспечить необходимый доступ к любому из используемых типов соединений, требуемый вылет электрода и хорошую газовую защиту, необходимо иметь набор газовых сопел различного диаметра. Сопла малого диаметра следует применять только для сварки первых корневых слоев. После этого следует вернуться к соплу стандартного диаметра, чтобы обеспечить достаточную защиту расплавленной ванны.

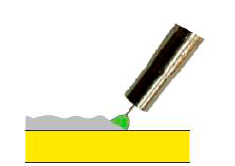

Правильно. Используйте сопло меньшего диаметра или конической формы для сварки первых корневых слоев

Неправильно. Применение газового сопла стандартного диаметра при сварке в узкую разделку приводит к излишнему вылету электродной проволоки

Правильно. Используйте стандартное газовое сопло для выполнения заполняющих и облицовочных проходов, что обеспечит необходимую газовую защиту сварочной ванны

Полярность и индуктивность

Сварка всепозиционными рутиловыми порошковыми проволоками производства ESAB всегда ведется при подключении горелки на положительную клемму.

DC+ ОБРАТНАЯ ПОЛЯРНОСТЬ

Перенос металла при сварке всепозиционными рутиловыми порошковыми проволоками производства ESAB происходит в струйном режиме во всем рабочем диапазоне сварочных токов, потому индуктивность не требуется. Величину индуктивности следует установить равной нулю или подключить массу к разъему с минимальной индуктивностью.

Правильно. Подключите массу к разъему с минимальной индуктивностью

Выбор параметров сварки

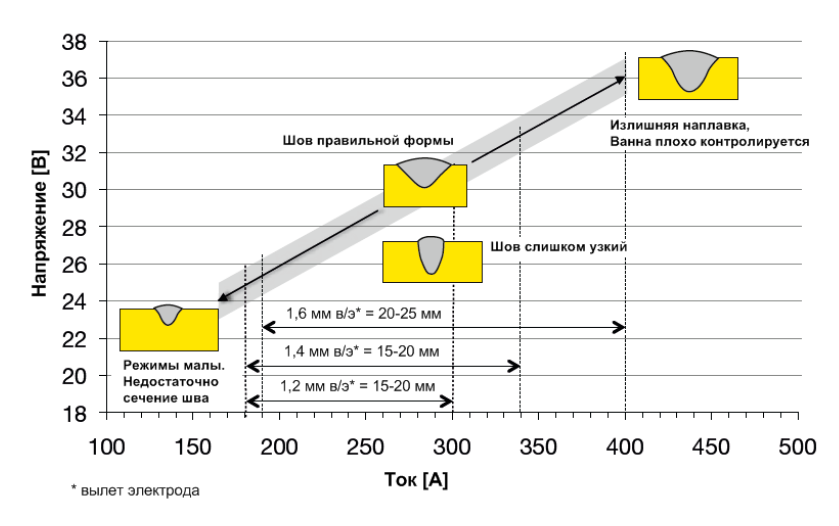

Оптимально процесс сварки происходит, когда при определенном значении сварочного тока установлено соответствующее напряжение на дуге. Сварочный ток регулируется изменением скорости подачи проволоки на подающем механизме. Напряжение на дуге регулируется изменением напряжения холостого хода (Uхх) на источнике питания. Ниже приведены усредненные параметры процесса в зависимости от диаметра проволоки и положения сварки.

Как установить правильные параметры сварки

При выполнении описанной ниже процедуры очень важно выдерживать требуемую величину вылета электрода при сварке в любом пространственном положении.

- Пользуясь таблицей выбрать сварочный ток (Iсв), соответствующий вашим условиям.

- Начать сварку с минимальных значений напряжений (Uд), предлагаемых в табл. Это связано с тем, чтобы не произошло пригорание проволоки к контактный наконечник.

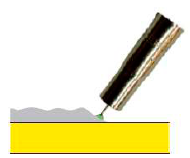

Правильно. Правильно выбранная длина дуги. Стабильная сфокусированная дуга с тихим струйным переносом присадочного металла

Неправильно. Дуга слишком короткая. Проволока погружается в сварочную ванну (стреляет). Причины – недостаточное рабочее напряжение, излишне высокая скорость подачи проволоки или большой вылет электрода.

Неправильно. Дуга слишком длинная. Широкая дуга создает риск предпосылки к получению недостаточной глубине проплавления и шлаковым включениям. Также повышается риск пригорания проволоки к контактному наконечнику. Причины – избыточное рабочее напряжение, низкая скорость подачи проволоки или слишком малый вылет электрода.

- Пошагово поднять напряжение на дуге на 1…2 В, пока она не стабилизируется – начнется мягкий струйный перенос металла с характерным шипящим звуком. При этом необходимо выдерживать требуемый вылет электрода.

- Если требуется изменить сварочный ток, например при изменении пространственного положения сварки, необходимо повторить вышеописанную процедуру.

- Параметры сварки в таблице ориентированы на Ar/20CO2 смесь. В случае использования в качестве защитного газа СО2, напряжение на дуге надо поднять на 1…2 В. Следует помнить что в СО2 дуга не такая мягкая, капли более крупные и брызг образуется несколько больше.

Примечание: Как было указано выше, вылет электрода имеет очень большое значение. Если вылет в процессе варки изменяется в больших пределах чем рекомендовано, процесс сварки становиться неустойчивым. Уменьшение вылета приводит к возрастанию сварочного тока и удлинению дуги. Увеличение вылета наоборот, к падению тока и укорочению дуги.

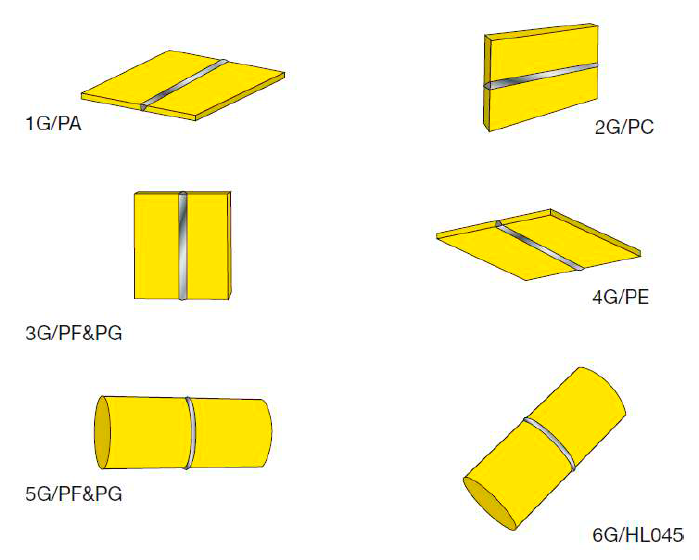

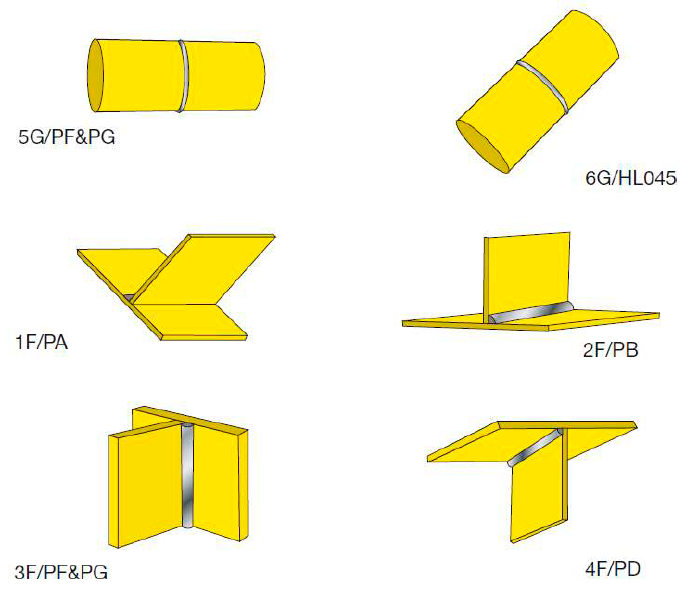

Положения при сварке по ASME и EN ISO

Выбор диаметра проволоки

Рутиловые порошковые проволоки диаметром 1,2-1,6 мм производства ESAB позволяют выполнять сварку во всех пространственных положениях, и подбираются исходя из толщины свариваемых деталей, разнообразия пространственных положений сварки и требований по производительности. Диаметр 1,4 мм является компромиссом между производительностью и возможностью варить в любом положении проволокой одного диаметра. В таблице даны рекомендации, какие диаметры, для каких пространственных положений можно применять. На практике, сваривать большие толщины (более 5 мм) в положении вертикаль на спуск не рекомендуется из-за высокой вероятности образования трещин.

Односторонняя сварка с формированием обратного валика.

Всепозиционные рутиловые порошковые проволоки не рекомендуют применять для односторонних швов с формированием обратного валика навесу. Во многих случаях, таких как высококачественная односторонняя сварка V-образная с формированием обратного валика, экономически выгодно выполнять на керамических подкладках. Для рутиловых проволок всегда применяйте подкладки с трапецеидальными канавками.

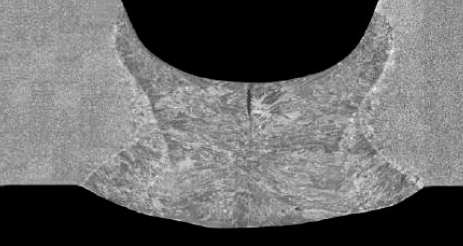

Стыковой шов, выполненный на пластине толщиной 18 мм в положении PF/3G. Корневой проход на керамической подкладке

|

|

Положение | ø 1,2 мм | ø 1,4 мм | ø 1,6 мм |

| обычно рекомендуется для: | ||||

| - | 1F/PA | да2 | да | да |

|

|

|

|

|

|

| - | 2F/PB | да2 | да | да |

|

|

|

|

|

|

| - | 3F/PF | да | да | да |

|

|

|

|

|

|

| - | 4F/PD | да | да | да |

|

|

|

|

|

|

| корень | 1G/PA | на подкладке1 | на подкладке1 | не рекомендуется |

| заполнение | 1G/PA | да2 | да | да |

|

|

|

|

|

|

| корень | 2G/PC | на подкладке | на подкладке | не рекомендуется |

| заполнение | 2G/PC | да | да | да |

|

|

|

|

|

|

| корень | 3G/PF | на подкладке | на подкладке3 | не рекомендуется |

| заполнение | 3G/PF | да | да | возможно3 |

|

|

|

|

|

|

| корень | 4G/PE | нет | нет | нет |

| заполнение | 4G/PE | да | да2 | не рекомендуется |

|

|

|

|

|

|

| корень | 5G/PF | нет | нет | нет |

| заполнение | 5G/PF | да | да2 | не рекомендуется |

|

|

|

|

|

|

| корень | 6G/PF | нет | нет | нет |

| заполнение | 6G/PF | да | да | не рекомендуется |

- Односторонний V-образный стык с формированием обратного валика на керамической подкладке. При сварке на токах выше 200 А возможно образование трещины вдоль оси шва.

- На диаметрах 1,4 и 1,6 мм можно получить более высокую производительность.

- Применение диаметра 1,2 мм предпочтительнее.

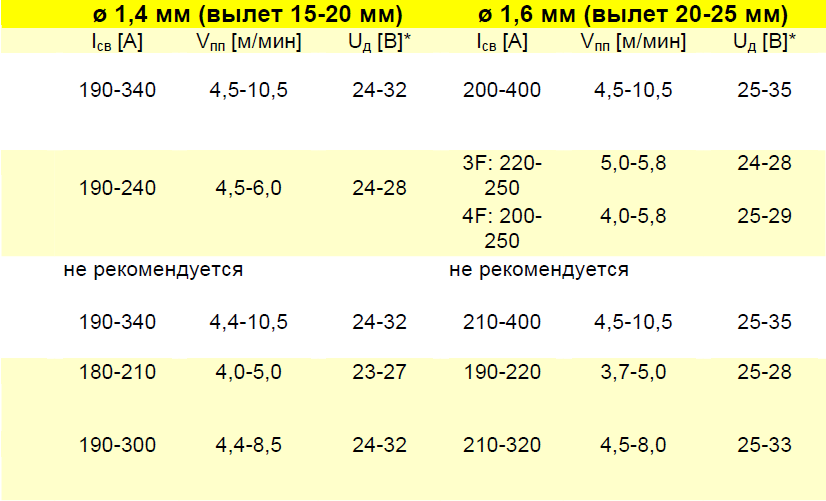

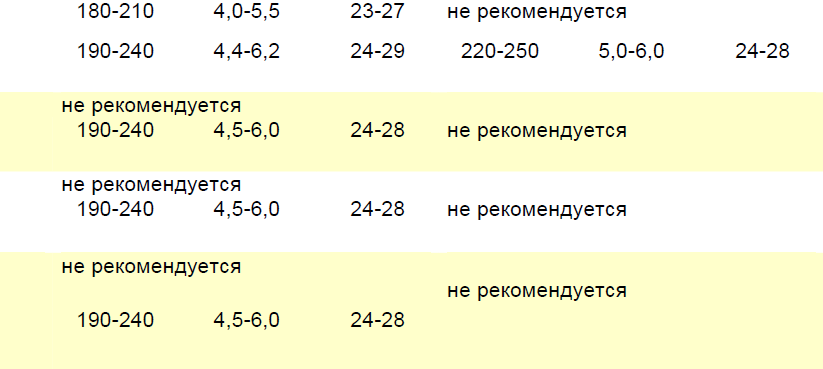

Рекомендации по выбору сварочных параметров

*Напряжение рекомендовано для сварки в смеси Ar/20CO2. При сварке в CO2 напряжение на 1-2 В.

**На керамической подкладке

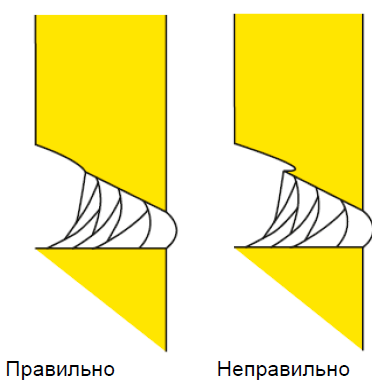

Направление сварки

Чтобы обеспечить хорошее проплавление и исключить вероятность образования шлаковых включений необходимо:

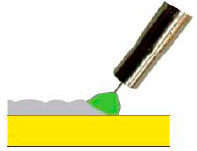

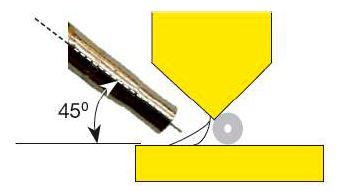

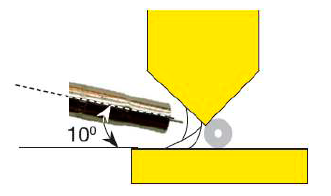

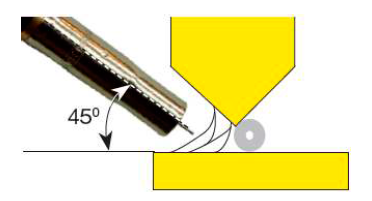

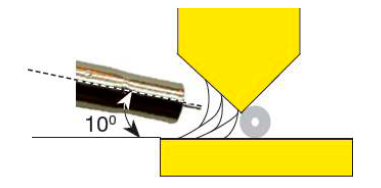

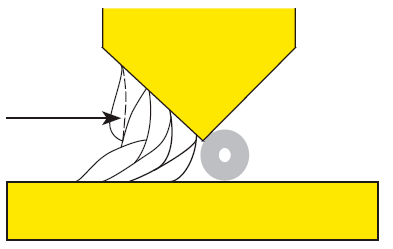

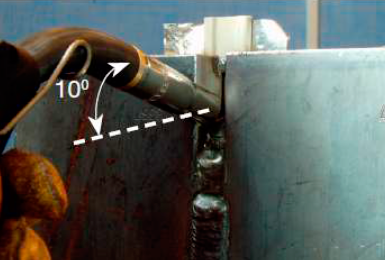

Всегда сварку выполнять углом назад

С точки зрения ведения процесса, выполнять сварку углом вперед несколько проще, однако при этом получаемое проплавление может оказаться недостаточным. При этом также, шлак может не успеть всплыть из кристаллизующейся сварной ванны в полном объеме, образуя шлаковые включения и несплавления. Аналогичную картину можно получить, если варить углом назад, но при этом горелку держать под слишком малым угол наклона.

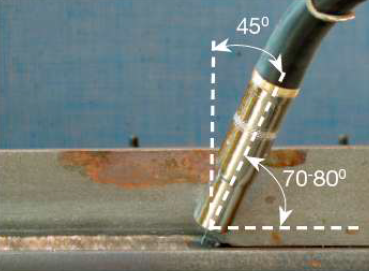

Правильно: сварка углом назад с наклоном горелки 70-80°

Неправильно: сварка углом вперед

Неправильно: сварка углом назад, но угол наклона горелки слишком мал

Сварка в различных пространственных положениях

Ниже описаны типичные ситуации, при которых даны рекомендации, как правильно держать горелку относительно стыка, чтобы избежать образования сварочных дефектов.

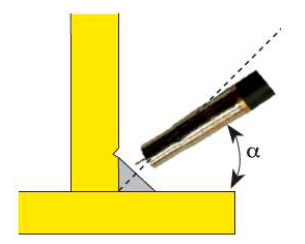

2F/PB – угловой шов, сварка в угол

На фото показано идеальное положение горелки относительно стыка при технике сварки углом назад. Однако, при сварке в данном положении, могут получаться дефекты типа подрезов и наплывов, причины образования которых рассмотрены ниже

Подрез:

- Слишком высок сварочный ток

- Слишком высоко напряжение на дуге

- Велика скорость сварки

- Дуга направлена на вертикальную стенку

- Мал угол наклона (α) горелки

Наплыв:

- Слишком высок сварочный ток

- Слишком высоко напряжение на дуге

- Велик угол наклона (α) горелки

- Большой объем металла наплавляется за один

- Мала скорость сварки

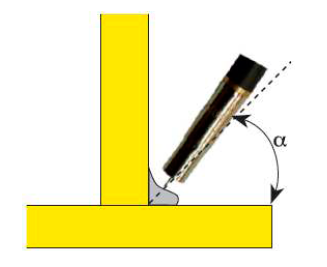

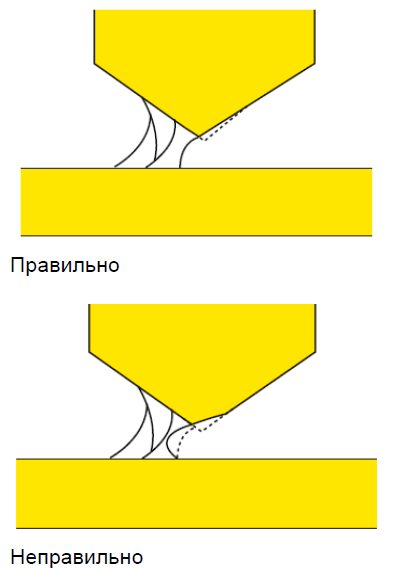

2G/PC – горизонтальный шов на вертикальной плоскости

Правильность положение горелки зависит от толщины свариваемых деталей и угла разделки. Если невозможно расположить горелку под оптимальным углом, рекомендуется увеличить угол разделки или величину зазора в корне шва.

Всегда следует выдерживать угол наклона горелки 70-80° относительно стыка, а сварку вести углом назад, как рекомендовано. Следует выдерживать стабильную скорость сварки, чтобы наплавляемый валик был одинакового сечения в любой точке шва, и не образовывалось наплывов.

А. Корневой шов выполняется на круглой керамической подкладке. Избегать большого объема наплавленного металла.

Б. На 2-м проходе наплавка выполняется на горизонтальную плоскость

В. 3-й проход наплавляется на второй слой.

Г. 4-ым проходом наплавляем валик так, чтобы на него можно было наплавить следующий слой.

Д. 5-й проход. Далее по тому же принципу идет последовательное заполнение разделки до тех пор, пока она не будет полностью заполнена с двух сторон.

Избегайте образования наплыва

- Обычно наплыв образуется из-за:

- Слишком малой скорость сварки

- Неправильного угла наклона горелки

- Слишком высокого сварочного тока

- Неправильной последовательности наложения наплавляемых валиков

Чтобы предотвратить образование дефектов на последующих проходах, наплыв необходимо зачистить. Чтобы избежать наплыва, наплавляемые валики должны быть максимально плоскими.

Следует избегать образования наплывов, однако если это случилось, необходимо его счистить до уровня, указанного пунктирной линией.

G↑/3F↑/PF – вертикаль на подъем

Всепозиционными порошковыми проволоками производства ESAB можно выполнять угловые швы катетом до 4 мм без поперечных колебаний на скорости сварки до 18 см/мин.

При сварке стыковых швов, корневой проход выполняют на керамических подкладках с трапецеидальной канавкой. Угол разделки должен обеспечивать свободный доступ к корневой зоне. Если доступ ограничен, необходимо использовать газовое сопло для сварки в узкую разделку.

Корневой проход

Заполнение

4G/PE 4F/PD – потолочное положение

Корневой проход выполняйте штучным покрытым электродом, а заполнение всепозиционными рутиловыми порошковыми проволоками производства ESAB. На фото показано оптимальное положение горелки относительно стыка.

Техника сварки в положении вертикаль на подъем

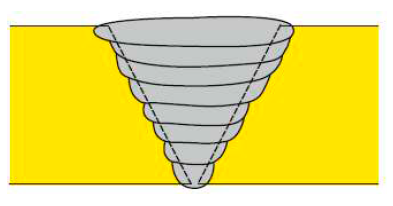

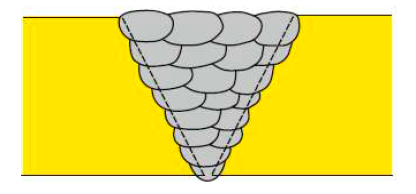

Поперечные колебания на всю ширину разделки

Обычно всепозиционные рутиловые порошковые проволоки производства ESAB позволяют выполнять сварку с колебаниями на всю ширину разделки. Однако следует обращать внимание на величину удельного тепловложения, т.к. при его черезмерном повышении можно потерять требуемые свойства сварного соединения по ударной вязкости.

Техника сварки с поперечными колебаниями заключается в прямолинейных перемещениях горелки поперек шва от кромки до кромки с небольшими перемещениями вверх по направлению сварки.

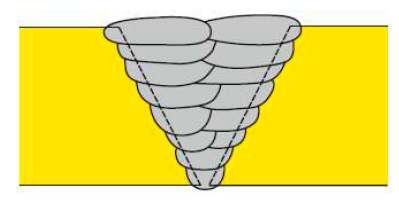

Заполнение ширины разделки за два прохода и ниточными швами

Технику заполнения разделки в два валика или ниточными швами следует применять для изделий, к которым предъявляются жесткие требования по ударной вязкости при отрицательных температурах, например для оффшорных конструкций

Поперечные колебания на всю ширину разделки: высокое удельное тепловложение

Заполнение разделки в два валика: среднее удельное тепловложение

Без колебаний ниточными швами: минимальное удельное тепловложение

Механизированная сварка

Механизация процесса сварки при использовании всепозиционных рутиловых порошковых проволок производства ESAB является основным путем повышения производительности сварочных работ. Она позволяет повысить сварочный ток и скорость сварки до значений неприемлемых для условий ручной сварки, а также избавиться от тяжелого монотонного труда. ESAB предлагает линейку оборудования для механизации MIG-MAG и FCAW процессов сварки, состоящую из:- ESAB Miggytrac для сварки в нижнем положении

- ESAB Railtrac для сварки в нижнем и вертикальном положениях

- ESAB Railtrac Orbital для сварки кольцевых швов

ESAB Miggytrac

ESAB Railtrac

ESAB Railtrac Orbital

Зачистка

Зачистку следует применять, когда требуется убрать наплыв или необходимо скорректировать форму слишком выпуклого шва. Следует удалять только явно выраженные неровности, избегая получения глубоких зарезов. Они могут стать причиной образования шлаковых включений и несплавлений при выполнении последующих проходов.

Зачистка корня шва

Когда выполняется сварка двухстороннего шва, перед тем как начинать выполнять первый проход с другой стороны, убедитесь, что корневой проход с первой стороны зачищен до металлического блеска.

Зачистной круг врезался в корневой шов, образовав глубокую штробу. Как правило, подобный глубокий паз труднодоступен для горелки.

Всегда зачищайте места зажигания и гашения дуги

Возможные проблемы при сварке порошковой проволокой

Проблемы процесса сварки

Использование соответствующего поставленной задаче сварочное оборудование, которое поддерживается в рабочем состоянии и хорошая подготовка сварщика значительно снижают вероятность получения дефектов, однако полностью их исключить не удается. В этом случае понимание сварщиком наиболее частых причин их возникновения позволит быстро справиться с возникшей проблемой. Ниже приведен перечень наиболее часто встречающихся проблемы сварки и причины их возникновения.

| Нестабильность процесса сварки | Вероятные причины |

| 1. Проволока ≪стреляет≫ | - неправильно выбраны параметры сварки |

| 2. Проволока пригорает к контактному наконечнику |

- перетянут тормоз ступицы катушки - неправильно установлены параметры сварки - изношенный/испорченный контактный наконечник - неправильно установлено время задержки отключения напряжения при гашении дуги |

| 3. Повышенное Брызгообразование |

- неправильно установлены параметры сварки - не тот защитный газ - неправильно установлен расход газа - нестабильная работа подающего механизма - изношенный/испорченный контактный наконечник |

| 4. Нестабильная работа подающего механизма |

- подающие ролики слабо зажаты, проволока проскальзывает - подающие ролики сильно зажаты, проволока деформируется - изношены подающие ролики - несоосность роликов и направляющих втулок - изношен или испорчен проволокопровод - неправильный тип/размер проволокопровода - неправильный размер контактного наконечника - изношенный/испорченный контактный наконечник - перетянут тормоз ступицы катушки - прослаблен тормоз ступицы катушки (проволока запутывается) |

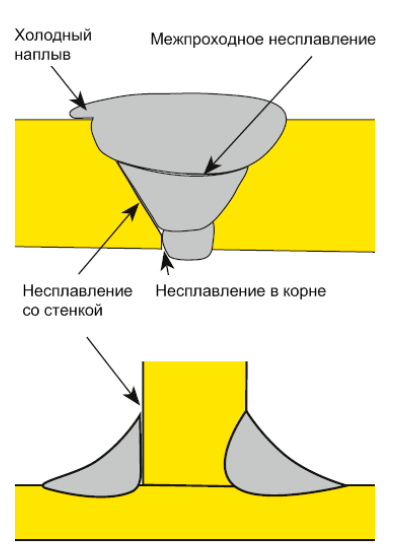

Дефекты несплавления

Ниже представлен ряд наиболее характерных дефектов сварного соединения, связанных с несплавлением, но все они связаны с отсутствием сплавления металла шва с основным металлом или между проходами. Типичные виды несплавлений показаны на V- образном стыковом шве. Их также можно встретить и на других типах стыковых соединений. Также показан характерный дефект несплавления со стенкой в угловом соединении.

Дефекты несплавления

| Возможная причина | Способ устранения |

| Общие: | |

| Слишком высокая скорость сварки | снизить скорость перемещения / увеличить время задержки дуги на кромках |

| Неправильно подобраны параметры Сварки |

- откорректировать параметры |

| Сварка ведется углом вперед | - варить углом назад с углом наклона горелки 70-800 |

| Несплавление в корне шва* | |

| Угловой шов: несплавление с вертикальной стенкой |

- увеличить зазор в корне стыка |

| Горелка сильно повернута на горизонтальную стенку |

- изменить ориентацию горелки |

* Для односторонней сварки рекомендуется применять керамические подкладки

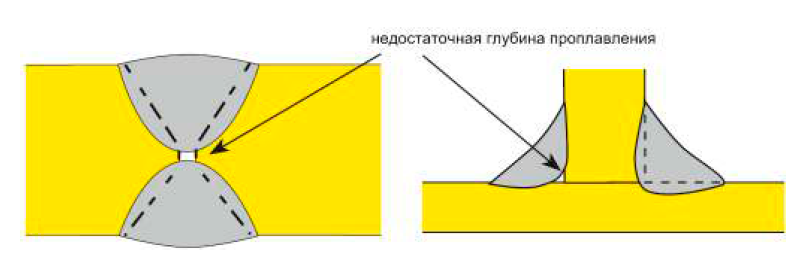

Непровар в корне шва

Ниже показано как металл шва недостаточно проник в корневую зону сварного стыка. Представлены два вида непроваров.

Недостаточная глубина проплавления

| Возможная причина | Способ устранения |

| Общие: | |

| Мал сварочный ток | - увеличить скорость подачи проволоки и поднять рабочее напряжение |

| Велико напряжение на дуге | - снизить рабочее напряжение |

| Слишком высокая скорость сварки | - снизить скорость перемещения |

| Слишком низкая скорость сварки | -увеличить скорость перемещения, при |

| данной скорости | шлак опережает расплавленную сварочную ванну |

| Сварка ведется углом вперед | - варить углом назад |

| Угол наклона горелки слишком мал | - задать правильный угол наклона горелки α, см. стр. 21; дуга должна гореть на головную часть ванны |

| Стыковой шов – неправильная разделка кромок | |

| Мал зазор в корне шва | - увеличить зазор |

| - уменьшить притупление | |

| Угол раскрытия кромок слишком мал | - увеличить угол раскрытия разделк |

Поры

| Возможная причина | Способ устранения |

| Ветер / сквозняк | - закрыть окно или дверь; при работе на открытом пространстве использовать защитные тенты |

| Краска, жир или грязь | - очистить и обезжирить листы в зоне сварки |

| Газовое сопло забито брызгами | - очистить / заменить сопло |

| Газовое сопло деформировано | - заменить сопло |

| Избыток / недостаток расхода защитного газа | - установить требуемый расход |

| Утечка защитного газа из системы | - проверить расход газа на выходе из сопла; найти утечку, опрессовав систему воздухом |

| Утечка охлаждающей жидкости из водоохлаждаемой горелки |

- проверить герметичность соединений |

| Плохая защита зоны сварки | - велико расстояние от контактного наконечника до сварочной ванны: откорректировать положение горелки |

Шлаковые включения

Шлаковые включения образуются в случаях, когда расплавленный шлак двигается впереди сварочной дуги и захватывается кристаллизующейся сварочной ванной. Всепозиционные рутиловые порошковые проволоки имеют склонность к образованию таких включений, т.к. их шлак является быстротвердеющим, что необходимо для того чтобы удерживать от стекания ванну большого размера.

Наиболее опасными с точки зрения зашлаковок являются сварочные положения 1G/PA и 2G/PC, особенно при сварке в разделку с малым углом раскрытия.

Особенно важно держать под контролем величину проплавления. Для того чтобы добиться требуемого проплавления, необходимо выдерживать требуемый вылет электрода и длину дуги. Если напряжение на дуге избыточно и/или вылет электрода будет слишком мал, глубина проплавления может падать. Скорость сварки также является значимым параметром, влияющим на величину проплавления, и она должна быть достаточной, чтобы избежать образование слоя расплавленного шлака перед дугой в головной части сварочной ванны (в положениях 1G и 2G) и образования наплыва (в положении 2G).

| Возможная причина | Способ устранения |

| Слишком мал сварочный ток | - увеличить ток сварки |

| Напряжение на дуге слишком велико | - понизить напряжение на дуге |

| Скорость сварки мала | - увеличить скорость сварки; избегать попадания расплавленного шлака в головную часть сварочной ванны |

| Сварка ведется углом вперед | - варить углом назад |

| Угол наклона горелки слишком мал | - держать горелку под углом 70-900 к изделию в зависимости от положения сварки; избегать попадания расплавленного шлака в головную часть сварочной ванны |

| Слишком выпуклый шов | - увеличить рабочее напряжение или варить с поперечными колебаниями горелки |

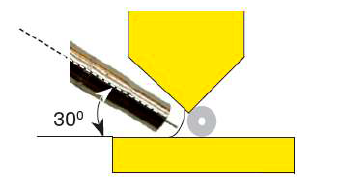

Осевая трещина при сварке на керамической подкладке

Когда корневой проход выполняется на керамической подкладке, в положении 1G/PA существует вероятность образования осевой горячей трещины. Если сварочный ток или напряжение на дуге слишком велики, на вогнутой поверхности сварного шва под воздействием растягивающих напряжений может образовываться осевая трещина. Чтобы избежать ее образования, необходимо придерживаться следующих рекомендаций:

Угол раскрытия кромок разделки должен составлять 50-600 при корневом зазоре 4-5 мм

Применять керамические подкладки с трапецеидальной канавкой. Ширина канавки должна быть около 15 мм

Для того чтобы получить ровную или слегка вогнутую поверхность шва, на корневом проходе необходимо устанавливать ток сварки не более 200 А (ø 1,2 мм) и не очень высокое напряжение на дуге.